Движение за полный запрет свинца в электронной аппаратуре достигает своих результатов во всех промышленно развитых странах. Особую активность проявляют правительственные и экологические организации Европейского Союза и США. Отказ от свинцовых припоев и покрытий ведёт к изменению технологии пайки и инфраструктуры сборочных производств. Происходит корректировка режимов пайки и, как следствие, доработка технологического оборудования. Проводятся комплексные испытания «бессвинцовых» паяных соединений на прочность, надежность, коррозийную стойкость, совместимость с материалами и покрытиями компонентов и печатных плат.

Евросоюз (ЕС) принял директивы по вопросам защиты окружающей среды Министры Евросоюза по вопросам защиты окружающей среды на своем Совете 7 июня 2002г в Люксембурге согласились с предложением по директивам об отходах от электрического и электронного оборудования (WEEE) и ограничении использования определенных опасных веществ (RoHS) в этих видах оборудования. Это наиболее важный шаг в сторону принятия закона в общеевропейском масштабе, который определяет сроки эксплуатации электрического и электронного оборудования (EEE) и влияет на химическую индустрию с тех пор, как эти дебаты были открыты в начале 90-х годов.

Что же представляют собой директивы WEEE и RоHS?

Директива WEEE регламентирует принцип распределения ответственности за сбор, вторичную переработку и рекуперацию WEEE между странами-участницами, распространителями и производителями. Согласно вновь утвержденному предложению, страны-участницы несут ответственность за настройку оборудования для сбора, а распространители обязаны бесплатно забирать изношенное оборудование. Производители несут ответственность за восстановление и вторичную переработку своей продукции. Вторая директива, RoHS, ограничивает использование опасных веществ в EEE. С целью предотвратить выброс опасных отходов, Совет решил осуществить замену различных тяжелых металлов (особенно хрома, кадмия и свинца), и двух видов бромосодержащих антипиренов (penta-PBDE и одного PBB ) в новом электрическом оборудовании с 1 июля 2006 года.

Для чего директивы необходимы?

Производство электрического и электронного оборудования - это одно из самых быстрорастущих индустриальных полей деятельности на Западе. Как технологические нововведения, так и экспансия на рынок, продолжают увеличивать скорость замены оборудования такого плана. Более того, новые потребности в EEE стремительно растут, и на данный момент трудно представить себе те области жизни, где бы не применялось электрическое и электронное оборудование. Этот рост ведет к неизбежному росту отходов электрического и электронного оборудования.

Каждый электрический и электронный продукт представляет собой комбинацию из нескольких составляющих его блоков. Типичные для EEE основные блоки: штампованные монтажные платы, кабели, провода и катушки, огнестойкий пластик, ртутные выключатели и прерыватели, дисплеи, аккумуляторы и батареи, устройства для хранения информации, устройства, генерирующие свет, конденсаторы, предохранители и реле, сенсоры и соединительные звенья. Самые опасные для окружающей среды вещества, содержащиеся в них, - это тяжелые металлы, например, ртуть, свинец, кадмий и хром, галогенизированные вещества, в их числе хлорофлюерокарбоны (CFCs), полихлоридные дифенилы (PCBs), поливинилхлорид (PVC) и бромосодержащие антипирены, наряду с асбестом и мышьяком

Угроза окружающей среде заключается в том, что сегодняшняя практика утилизации не справляется с современными объемами отходов. Сегодня 90 процентов WEEE отправляется на свалку, сжигается или утилизируется без какой-либо предварительной подготовки. Это приводит к тому, что объемы вредных веществ, подвергаемых захоронению или циклам переработки крайне высоки.

Для выработки адекватного подхода к проблеме переработки и утилизации WEEE Евросоюз решил на уровне сообщества обратиться к решению следующих проблем: Во-первых, предотвращение вреда от WEEE. Во-вторых, вторичное использование, переработка и другие способы утилизации такого вида отходов. В третьих, сведение к минимуму риска нанесения вреда окружающей среде от переработки и захоронения WEEE. Другой целью этой инициативы является координация национальных мер по вопросам вышедшего из строя электрического и электронного оборудования с целью обезопасить работу внутреннего рынка.

Эти меры и были оформлены в виде двух директив. Первая, директива по WEEE, касается вопроса утилизации отходов. Вторая, RoHS, касается координации национальных мер по ограничению использования определенных вредных веществ в электрическом и электронном оборудовании.

Будущее влияние на рынок

Меры, определенные в директивах, основаны на принципе: «Загрязняющий платит». Идея заключается в том, чтобы люди несли ответственность за загрязнение окружающей среды, имея возможность исправить ситуацию. Практически это означает, что производители будут обязаны собирать определенное минимальное количество старого оборудования и покрывать расходы на его утилизацию.

С помощью этих директив Комиссия постарается создать некую связь между производителями и теми, кто занимается утилизацией, чтобы совершенствовать оборудование с учетом облегчения уничтожения и переработки того, что исчерпало свой ресурс.

Эта финансовая и физическая ответственность дает производителям экономический стимул для изменения устройства оборудования с целью облегчения его утилизации. Но с другой стороны, это приведет к убыткам производителей EEE, а также распространителей, которые уже развернули совместную лоббистскую борьбу против директив.

Выводы и мнения

Влияние директив на химическую индустрию ощущается уже на протяжении нескольких лет, и ее заказчики приняли предупредительные меры по поддержке более экологически безопасной продукции. Например, некоторые производители постепенно прекратили выпуск свинца, ртути, кадмия, шестивалентного хрома и галогенизированных антипирентов в различных сферах их применения. Поставщики этих химических соединений вынуждены были приспособиться к этой тенденции и обеспечивать своих клиентов химикатами, которые бы сделали конечный продукт легче перерабатываемым и менее вредным для окружающей среды. Хорошим примером вышеописанных изменений может служить химическая компания Albemarle, которая предложила свою антипирентную продукцию с целью включения ее в состав небромированной продукции.

Химическая индустрия предприняла множество попыток воздействия на членов парламента, чтобы добиться сведения к минимуму ущерба их рынку, ожидаемого после принятия окончательного варианта закона. Например, Bromine Science and Environmental Forum (BSEF) убедил Комиссию вынести список ограниченных продуктов на научное обсуждение. Первоначально директивой RoHS все бромсодержащие антипиренты были запрещены, включая TBBPA, широко используемый в электрическом и электронном оборудовании антипирент. Тем не менее, список вновь утвержденной директивы включает в себя только penta-PBDE и один PBB, под существенным риском высокого налогообложения. Попытки воздействия будут продолжаться, так как директивы будут пересматриваться до 2007г., прежде чем станут обязательными для выполнения.

Поскольку воплощение этих директив в жизнь неизбежно, химические компании будут находиться под сильнейшим давлением, они будут вынуждены изыскивать выходы для своих заказчиков, чтобы последние могли производить легко утилизируемое и экологически безопасное электрическое и электронное оборудование

Согласно директивам стандартов RoHS (Restriction of Hazardous Substances) и WEEE, начиная с 1 июля 2006 года, все электронные компоненты должны производиться с соблюдением жестких экологических норм и не содержать таких химических элементов как свинец, ртуть, кадмий и других опасных для здоровья соединений.

- Соответствие RoHS:

- Соответствие WEEE

Пункт *1 Директива RoHS (Ограничение использования опасных материалов в электрическом и электронном оборудовании) запрещает производителям использовать шесть опасных веществ (свинец, ртуть, кадмий, шестивалентный хром, PBB и PBDE) в продуктах, которые будут продаваться, начиная с 1 июля 2006 г.

Пункт *2 Директивы RoHS: Определяет ограничение на использование опасных материалов в электрическом и электронном оборудовании. Это директива ЕС, которая принуждает производителей прекратить использование тяжелых металлов (свинец, ртуть, кадмий, шестивалентный хром), а также определенные замедлители пламени (PBB*3 и PBDE*4) в продаваемых продуктах, начиная с 1 июля 2006 г.

Пункт *3 ограничивает использование Полибромистых бифенилов (Polybrominated biphenyl, PBB)

Пункт *4 ограничивает использование Полибромистых дифенилэфиров (Polybrominated diphenylether, PBDE)

На сегодняшний день, согласно пункту 2 RoHS, запрет на использование опасных веществ не распространяется на категории 8 (медицинское оборудование) и 9 (инструменты мониторинга и контроля). Кроме того, Оборудование Промышленной Автоматики не относится ни к одной из категорий, а, следовательно, не попадает под условия RoHS.

Директива WEEE (Waste Electrical and Electronic Equipment, отходы электрического и электронного оборудования была представлена ЕС в феврале и уже стала законом в странах-членах ЕС к августу 2004 г.

Официальные документы доступны на сайте Европейской комиссии ЕС: RoHS, WEEE и ELV.

Практически на всех сайтах производителей для пометки бессвинцовых продуктов служит значки, подобные этих:

![]()

Большинство крупных производителей уже исключают или значительного снижают доли свинца в своих изделиях, выводя на рынок так называемые «green»-продукты.

У многих производителей уже с начала 2004г появились серии устройств с бессвинцовой технологией, соответствующей директиве RoHS. Это Texas Instruments, Vishay, Tyco Electronics и другие. Sharp планирует избавиться от всех содержащих свинец материалов, а также от материалов, перечисленных в качестве опасных в директивах RoHS*2. к концу 2005г В основных платах AQUOS уже отсутствуют содержащие свинец материалы, кроме того, продукты этого семейства используют проводку без ПВХ, обшивку из не содержащей хром стали, а также замедлители пламени без фосфористых материалов. Recom во второй половине этого года уже начнет выпуск ряда продуктов, соответствующих WEEE (RoHS). И т.д. Список ссылок на сайты производителей, где содержится документация по этим директивам и связанные с ним технологические изменения процесса пайки приведены в конце этой статьи.

ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ ПРОБЛЕМЫ

Современные экологические требования - полностью запретить использование свинца в припоях и покрытиях при производстве электронной аппаратуры. Как отмечалось ранее, инициатива исходит от США и европейской законодательной организации WEEE. Аналогичную позицию занимает и Японская ассоциация электронной промышленности JEIDA.

ТЕХНИЧЕСКИЕ АСПЕКТЫ ПРОБЛЕМЫ

Отвлечемся на время от экологических, рыночных и юридических аспектов проблемы и рассмотрим чисто технические вопросы. Задача перехода на бессвинцовую технологию поставлена, и ее необходимо решать. Так чем же заменить свинец? И возможна ли такая замена в принципе? Существуют ли бессвинцовые припои, близкие по своим свойствам к знаменитой эвтектике Sn63/Pb37.

Бессвинцовые припои

Сегодня выдано множество патентов на сплавы различных составов для замены свинцовых припоев. Не все сплавы коммерческие, но выбор достаточно широкий. В настоящее время сложно ответить на вопрос, какой сплав самый лучший, однако выбор уже есть. Сплавы отличаются как по температуре плавления, так и по смачиваемости, прочности, стоимости. Каждый припой обладает уникальным сочетанием свойств.

При переводе изделий на бессвинцовую пайку приходится учитывать целый ряд факторов. Припои подбирают, исходя из особенностей конструкции устройства, топологии печатной платы, механических и электрических характеристик блока, условий его эксплуатации. При выборе учитывают также температуру плавления припоя, надежность паяных соединений, устойчивость монтируемых компонентов к температуре пайки, различия режимов при пайке оплавлением и волной припоя.

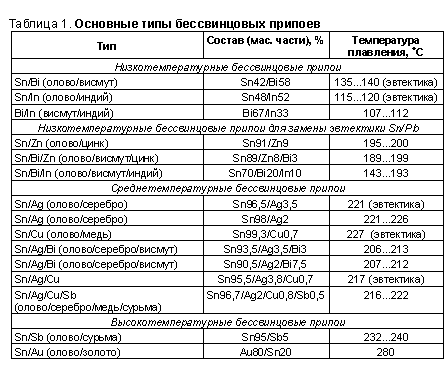

Основной критерий при выборе припоя - это температура плавления. Все припои по этому признаку можно разделить на четыре группы: низкотемпературные (температура плавления ниже 180°C), с температурой плавления, равной эвтектике Sn63/Pb37 (180...200°C), со средней температурой плавления (200...230°C) и высокотемпературные (230...350°C). Основные типы бессвинцовых припоев приведены в таблице 1.

Низкотемпературные припои имеют ограниченное применение. В их состав входят, кроме олова, висмут и индий. Самые распространенные эвтектические сплавы - олово-висмут и олово-индий. Трудно ожидать, что сплавы с низкой температурой плавления обеспечат надежные паяные соединения при высоких температурах эксплуатации. Существуют также ограничения по поставкам индия и висмута, высока стоимость припоев на их основе.

Большинство среднетемпературных припоев для замены свинца - это сложные по составу сплавы на основе олова с добавлением меди, серебра, висмута и сурьмы. К сожалению, ни один из них не может полностью заменить Sn63/Pb37, у всех сплавов выше температура плавления. Наиболее близкий по своим свойствам припой Sn95,5/Ag3,8/Cu0,7 сегодня используется для пайки оплавлением при поверхностном монтаже.

Сплавы с большим содержанием свинца имеют температуру плавления около 230°C. В этом температурном диапазоне практически отсутствуют бессвинцовые припои для замены. Самый дешевый заменитель - это припой Sn99,3/Cu0,7, который рекомендован для пайки волной припоя. Недостаток Sn/Cu-припоев - высокая температура плавления (227°C для эвтектики) и низкая прочность. Предпочтительны эвтектические сплавы, поскольку их кристаллизация происходит в узком температурном диапазоне, при этом отсутствует смещение компонентов, в результате чего достигается более высокая надежность соединений (меньше вероятность получения «холодных» паек).

Лучшими свойствами обладают сплавы Sn/Ag, у них более высокая смачиваемость и прочность по сравнению с Sn/Cu. Эвтектический сплав Sn96,5/Ag3,5 с температурой плавления 221°C при испытаниях на термоциклирование показал более высокую надежность по сравнению с Sn/Pb. Припой Sn96,5/Ag3,5 многие годы успешно применяется в специальной аппаратуре.

Эвтектический припой Sn95,5/Ag3,8/Cu0,7 был получен в результате доработки базового сплава Sn/Ag. Несколько лет назад этот сплав был неизвестен, поскольку припой Sn/Ag/Cu имел более низкую точку плавления (217°C) по сравнению с Sn/Ag. Точный состав этого припоя по-прежнему остается предметом для обсуждения. Sn/Ag/Cu может быть использован для получения как универсальных, так и высокотемпературных припоев. Sn93,5/Ag3,5/Bi3 имеет более низкую температуру плавления и более высокую надежность паяных соединений. Сплав обладает наилучшей паяемостью среди всех бессвинцовых припоев. Добавление меди и/или германия к Sn/Ag/Bi значительно повышает смачиваемость, а также прочность паяного соединения.

Припой Sn89/Zn8/Bi3 имеет температуру плавления, близкую к эвтектике Sn/Pb, однако наличие в его составе цинка приводит к ряду проблем. Припойные пасты на этой основе имеют короткое время жизни, требуется флюс повышенной активности, при оплавлении образуется труднорастворимая окалина, паяные соединения подвержены коррозии, требуется обязательная промывка соединений после пайки.

National Electronics Manufacturing Initiative (NEMI) рекомендует для пайки оплавлением сплав Sn3,9/Ag0,6/Cu, для пайки волной - менее дорогие припои Sn0,7/Cu и Sn3,5/Ag, поскольку во втором случае требуются большие объемы припойного материала. Такого же мнения придерживается и европейский консорциум IDEALS. В настоящее время эта организация занята изучением сплава Sn/Ag3,8/Cu0,76, считая его пригодным как для оплавления и пайки волной, так и для ремонтных работ.

JEIPA предлагается три сплава для замены Sn/Pb - олово/серебро/медь (Sn/Ag/Cu) и два сплава на основе олово/серебро/висмут (Sn/Ag/Bi). Другие производители рассматривают возможность использования нескольких бессвинцовых припоев, включая Sn/Ag/Bi, лучший из которых определится в процессе промышленных испытаний. Самая последняя информация приводится на сайтах производителей.

Результаты проводимых во многих странах исследований говорят о том, что на сегодняшний день лидером в бессвинцовой гонке являются сплавы системы Sn/Ag/Cu. Возможно, через некоторое время будут найдены и другие составы.

Бессвинцовые покрытия

Крупные поставщики компонентов один за другим анонсируют свои продукты выводимые на рынок бессвинцовых изделий. Широкому распространению бессвинцовых покрытий препятствовала их высокая стоимость. ST Assembly Test Services Ltd. (STATS) для покрытия выводов ИС предложила использовать чистое олово (Sn). Цель инициативы STATS - предоставить заказчикам экологически чистые корпуса, удовлетворяющие стандартам качества по электрическим, механическим параметрам и надежности [1]. Альтернативными сплавами для шариков припоя стали Sn/Ag и Sn/Ag/Cu.

Проблема совместимости покрытий

Использование бессвинцовых покрытий при производстве печатных плат не является какой-то новостью. Промышленность в течение многих лет применяет сплавы типа Ni/Au, Pd/Ni, Sn, Ag, Pd, имидазол (C3H4N2) и OSP. Сегодня проблема состоит в том, что для бессвинцовой технологии нужно выбрать один из них, но до сих пор неясно, на каком материале остановиться. Проведенные в NCMS исследования показали, что смачиваемость четырех из пяти бессвинцовых покрытий (имидазол, горячий Sn, Pd/Ni и Pd) не выдерживает критики по сравнению с эвтектикой Sn/Pb. Наиболее перспективным покрытием для пайки меди бессвинцовыми припоями признан имидазол. Покрытия Sn, Pd и Au обеспечивают хорошую смачиваемость практически для всех припоев, однако плохо работают с Sn58/Bi по меди.

Перспективными для производства бессвинцовых печатных плат считаются также сплавы системы Sn/Cu, близкие к Sn/Pb по своим характеристикам. Однако более высокая температура процесса может вызвать нежелательные эффекты. После нескольких циклов оплавления и/или ремонта покрытия теряют свои защитные свойства.

Флюсы

Флюсы для пайки аппаратуры делятся на две группы: не активированные - на основе канифоли и полиэфирных смол, и активированные. Канифоль состоит из смеси нескольких слабых органических кислот, основная из которых - абиетиновая, растворяющая оксиды меди, но не воздействующая на чистую медь. Вместе с тем абиетинаты меди не являются коррозионными продуктами. Канифоль и полиэфирные смолы, попадая в диэлектрик печатной платы, не снижают его сопротивление изоляции. Не активированные флюсы широко применяются для пайки изделий ответственного назначения и в качестве консервирующих покрытий, сохраняющих паяемость печатных плат в условиях длительного складского хранения.

В активированных флюсах, как это следует из названия, присутствуют активаторы - вещества, повышающие флюсующую активность. Среди них - амины, слабые органические кислоты и другие. Активаторы, как правило, содержат ионы галогенов или активные остатки, снижающие сопротивление изоляции диэлектриков. Поэтому активированные флюсы и их остатки следует тщательно отмывать. Их рекомендуется применять при высокопроизводительной механизированной пайке, пайке плохо смачиваемых металлов (например, никеля). К этой группе относятся также водорастворимые флюсы, не содержащие канифоли.

Режим пайки волной при переходе от Sn/Pb к бессвинцовым припоям изменился незначительно. В таких системах могут быть использованы прежние флюсы. При бессвинцовой пайке волной более предпочтительны водорастворимые флюсы. Температура бессвинцовой пайки несколько выше (примерно на 30°C), что следует учитывать при выборе флюса. Для высокотемпературных припоев используются флюсы исключительно на основе канифоли.

Вводимый в припойную пасту флюс играет ту же роль, что и при пайке компактным припоем. Обычно в пасту вводят те же флюсы, которые используются и при обычной пайке.

Очистка функциональных узлов после пайки

Для достижения высокого качества отмывки требуются разные растворители. Остатки флюса при бессвинцовой пайке отличаются по составу от традиционных. Накопленный опыт свидетельствует, что при более высокой температуре сложнее удалять остатки флюса из паяного соединения. Подробные сведения о результатах испытаний различных моющих жидкостей при бессвинцовой пайке приведены в [3], и точная информация приводится на сайтах производителей.

ОТЛИЧИЕ БЕССВИНЦОВОЙ ТЕХНОЛОГИИ ОТ СТАНДАРТНОГО ПРОЦЕССА

Если говорить о принципиальных моментах, то бессвинцовая пайка практически ничем, кроме температуры, не отличается от традиционной Sn/Pb-технологии. Однако могут потребоваться некоторые изменения на определенных операциях техпроцесса. Так, например, новые типы припоев и флюсов могут повлиять на характеристики припойной пасты. Могут измениться такие свойства паст, как срок службы и хранения, текучесть, что потребует изменения конструкции ракеля и режимов оплавления.

При воздействии повышенной температуры пайки может произойти вспучивание корпусов ИС, растрескивание кристаллов, нарушение функционирования схем. Схожие эффекты возникают и в печатных платах. Под действием температуры происходит расслоение основания, ухудшается плоскостность, что отрицательно сказывается на точности установки ИС, особенно в корпусах больших размеров. Для оценки влияния повышенной температуры и более длительного времени пайки требуется переаттестация существующей технологии пайки. Такие исследования сегодня проводятся SEMI и JEDEC. Что касается оплавления, то влияние бессвинцовой пайки неодинаково на различных стадиях процесса. Все основные изменения связаны, в первую очередь, с более высокой температурой пайки. Требуется более тщательный выбор компонентов и материалов основания платы. Другие проблемы касаются охлаждения устройства и поддержки платы. Особенно чувствительны к скорости охлаждения многокомпонентные сплавы, содержащие более двух металлов. В таких припоях могут образовываться различные интерметаллические соединения в зависимости от скорости охлаждения.

Исследования стандартной технологии монтажа на поверхность и пайки волной припоя [4] показали, что выбор сплава оказывают влияние как экономические, так и технологические факторы. Так, например, сплавы на основе индия весьма дороги, их нерационально использовать для пайки волной, когда необходимо загружать в ванну большое количество припоя. Однако этот материал может быть с успехом применен для изготовления выводов flip-chip-кристаллов. Технологии всех составляющих процесса производства постоянно совершенствуются. Большинство вопросов связанных с технологическим процессом пайки уже решены. Производители приводят достаточно подробную информацию по способу процесса пайки выпускаемых ими изделий на своих сайтах в соответствующих разделах.

Информация по RoHS от некоторых производителей

Литература/ссылки на документы

- STATS picks pure-tin solder as best lead-free packaging solution. ST Assembly Test Services Ltd. [10269].

- Resource provides information on lead-free solder technology. Lead-Free Soldering Technology Centre [5351].

- Bixenman M. Lead-free solder to impact precision cleaning. Kyzen Corp. EP&P Magazine, June 2000.

- Primavera A. How leadfree processes differ from traditional processes. Universal Instruments. EP&P Magazine, June 2000. [11079].

- Texas Instruments: Eco-Info

- Vishay Intertechnology: How to Get Lead-Free Status

- Sharp Electronics

- Erni

- Eupec

- http://www.tintechnology.biz www.lead-free.org

- The UK’s National Measurement Laboratory

- JEDEC

- IPC Standards for lead free electronics

- Indium Corporation

- Fischer Elektroniks

- Kingbrigh

- Samtec /a>

- ELV (End of Life Vehicles) Directive

- WEEE Directive

- European Union 2003/11/EC Directive

- Vicor’s RoHS

- Wago

Другие статьи

Концепция платформы теперь и для автоматизации: шкафы для электронного оборудования: прочные, надежные и гибкие в конфигурацииКомплектующие стратегии: Gersys

Изменения продуктов Vicor согласно нормам экологического стандарта RoHS

Pepperl+Fuchs Products: Quality and Reliability

К списку статей